Neue U-Bahn für Hamburg: Beim Bau der U5 hat der Klimaschutz Vorfahrt

ZÜBLIN und Wayss & Freytag realisieren ersten Bauabschnitt mit Fokus auf CO2-Reduktion

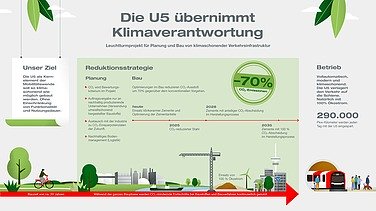

Der Neubau der U-Bahnlinie 5 in Hamburg setzt neue Maßstäbe im Klimaschutz: Bei dem Infrastruktur-Großprojekt der Hamburger Hochbahn AG (HOCHBAHN) liegt ein zentraler Fokus auf der gezielten Vermeidung und Einsparung von Kohlendioxid-Emissionen. Mit CO2-reduzierten Baustoffen, nachhaltigen Bauprozessen und baubegleitender CO2-Bilanzierung realisiert ZÜBLIN in Arbeitsgemeinschaft (ARGE) mit Wayss & Freytag den ersten Bauabschnitt der U5. Die ARGE folgt dabei dem deutschlandweit bisher beispiellosen Treibhausgas-Fahrplan (THG-Roadmap) für das Großprojekt. Mit der klimaschonenden Umsetzung in den kommenden beiden Jahrzehnten soll es gelingen, den CO2-Ausstoß beim Bau der U5-Strecke um 70 Prozent auf 850.000 Tonnen zu reduzieren. Zum Vergleich: Die THG-Last bei einer Realisierung in herkömmlicher Bauweise summierte sich auf rd. 2,7 Millionen Tonnen CO2.

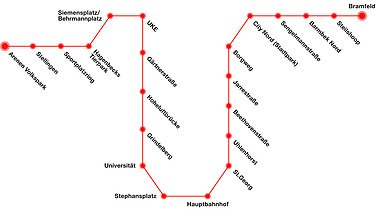

Mit der U5 emissionsfrei und vollautomatisch quer durch Hamburg

Der Neubau der U5 quer durch Hamburg ist das größte laufende ÖPNV-Infrastrukturprojekt in Deutschland. Mit der fünften U-Bahnlinie erweitert die HOCHBAHN ihr Nahverkehrsnetz um eine komplett neue Ost-West-Verkehrsader, die auf einer Strecke von rd. 24 Kilometern die Stadtteile im Osten (Bramfeld, Steilshoop) und Westen (Stellingen, Volkspark-Arenen) mit der Innenstadt (Hauptbahnhof) verbindet. Über 22 neue Haltestellen werden rd. 180.000 Hamburger:innen neu an das U- und S-Bahnnetz der Stadt angebunden. Und dies mit zukunftsweisender Technik: Die U5 wird die erste vollautomatisch betriebene U-Bahnlinie der Hansestadt, die damit eine flexible und bedarfsgerechte Taktung der eingesetzten Züge ermöglicht. Nach Fertigstellung des Gesamtprojekts (voraussichtlich 2040) werden laut Schätzungen der Hochbahn ca. 270.000 Fahrgäste täglich die neue U-Bahnlinie nutzen, um komplett emissionsfrei von A nach B zu kommen. Die U5 ist für die Stadt Hamburg daher das Kernelement der Mobilitätswende in der Metropole, mit der die Hansestadt bis 2050 klimaneutral werden will.

Start im Nordosten: ZÜBLIN und Wayss & Freytag realisieren ersten U5-Abschnitt

In Hamburgs Nordosten laufen die Bauarbeiten für das Großprojekt seit dem offiziellen Spatenstich im Herbst 2022 bereits auf Hochtouren: ZÜBLIN und Wayss & Freytag errichten gemeinsam den ersten U5-Bauabschnitt zwischen Bramfeld und City Nord (Stadtpark); für zwei zeitlich voneinander versetzte Teilaufträge (Lose 1 und 2) der HOCHBAHN U5 Projekt GmbH hat jeweils eine ARGE beider Unternehmen den Zuschlag bekommen. Auf dem rund 5,8 Kilometer langen Abschnitt der neuen Linie entstehen vier neue U-Bahn-Haltestellen (Bramfeld, Steilshoop, Barmbek Nord, City Nord); zusätzlich wird im ersten Schritt die bestehende U1-Haltestelle Sengelmannstraße zu einer oberirdischen Umsteigehaltestelle zwischen U1 und U5 umgebaut. Dabei erstellt das Projektteam der ARGE das Teilstück zwischen City Nord und Sengelmannstraße (Los 1) – ebenso wie die neuen Haltestellen – in offener Bauweise. Für den Bau der rd. vier Kilometer langen U-Bahnstrecke bis Bramfeld (Los 2) wird dagegen ab 2027 eine Tunnelvortriebsmaschine zum Einsatz kommen.

Materialsparende Planung für weniger CO2-Emissionen

Ein wichtiger Pfeiler für die Reduzierung klimaschädlicher Emissionen: Die durch die Planung vorgegebene Bauweise der U5. Da ein großer Teil des CO2-Ausstoßes auf den verbauten Stahlbeton zurückfällt, geht es in diesem wichtigen, ersten Schritt um eine materialsparende Konstruktion, also: weniger ist mehr. Die Ingenieure der HOCHBAHN U5 Projekt GmbH haben daher alle Planungsleistungen im Hinblick auf Materialeinsparungen und CO2-reduzierende Bauprozesse optimiert. Oberste Prämisse dabei: keine Abstriche bei Fahrgastkomfort, Funktionalität und Nutzungsdauer.

Ökostrom, nachhaltige Logistik und klimaschonende Baustoffe

Die CO2-Reduktion beim Bau der U5 beginnt bei der Energieversorgung: Die Baustellen für die neue U-Bahnlinie erhalten die nötige elektrische Energie etwa für die eingesetzten Tunnelbohrmaschinen vollständig aus regenerativen Quellen (Ökostrom). Das Bodenmanagement (Aushub, Transport, Verwertung) und die Logistik werden möglichst nachhaltig und emissionsarm ausgestaltet. Trotz materialsparender Auslegung der Bauwerkskubaturen ist der Baustoffbedarf für die U5 immens: Insgesamt etwa 4 Millionen Kubikmeter Beton und 600.000 Tonnen Stahl werden für die neue U-Bahnlinie in den kommenden Jahren verbaut – gewaltige Mengen also, die potenziell auch für einen Großteil der klimaschädlichen Emissionen bei dem U-Bahnprojekt verantwortlich sind. Ursächlich sind insbesondere die bisher CO2-intensiven Herstellungsprozesse des Betonbindemittels Zement mit dem darin enthaltenen Zementklinker (Ton und Kalkstein) und des Primärstahls aus dem kohlebasierten Hochofen. Der Schlüssel zur CO2-Einsparung liegt also in der Produktion des für die U5 genutzten Betons, Zements und Stahls. Um die Ziele der Treibhausgas (THG)-Roadmap für das Projekt zu erreichen, plant die HOCHBAHN U5 Projekt GmbH zum einen gezielt mit dem Einsatz der klimafreundlichsten Baustoffe, die aktuell am Markt verfügbar sind. Zum anderen nimmt sie die Beton- und Stahlhersteller in Pflicht und setzt auf technischen Fortschritt im Projektverlauf, heißt: die Weiterentwicklung und den Start nachhaltiger Produktionsprozesse. Die angestrebte Minimierung der CO2-Emissionen spiegelt sich in der alltäglichen Baupraxis der Projektteams von ZÜBLIN und Wayss & Freytag wider: Bei der Ausschreibung von Baustoffen für die U5 ist die THG-Last ein zusätzliches Vergabe-Kriterium, die von den Herstellern mit Nachweis (Zertifikat) auszuweisen ist. Und: Zur Kontrolle und Steuerung der Reduktionsstrategie wird der tatsächliche CO2-Ausstoß des Baus und der eingesetzten Materialien in einer baubegleitenden CO2-Bilanzierung über die gesamte Bauzeit laufend dokumentiert und überwacht.

Das Zement-Rezept ist der entscheidende Hebel zur CO2-Reduktion bei Beton

Für den Bau der U5 setzt die ARGE gezielt auf CO2-reduzierte Beton-Sorten. Um die THG-Last zu minimieren, nutzt das Projektteam zwei Hebel: Reduktion des Zementanteils im Beton und Einsatz von Beton mit klinkerarmem Zement. Zement ist entscheidend für die Aushärtung und die Stabilität des Betons; zur CO2-Optimierung im laufenden Projekt heißt also die Devise bei der Betonauswahl: so wenig Zement wie möglich, aber so viel wie technisch nötig.

Zum Einsatz kommen auch Beton-Sorten mit reduziertem Klinkeranteil im Zement. Der Klinker wird dabei durch andere Zusatzstoffe wie Flugasche oder Hüttensande ersetzt, die ähnliche chemisch-physikalischen Eigenschaften mitbringen, aber deutlich weniger klimaschädliche Emissionen erzeugen. Eine Baustoff-Erstprüfung unter der Maßgabe der CO2-Reduktion definiert die Beton-Anforderungen für jeden Verwendungszweck beim Bau der U5. Christian Hoffmann: „Damit betreiben hier im laufenden Projekt tatsächlich auch Entwicklungsarbeit – so etwas ist bisher einzigartig in Deutschland.“ Die HOCHBAHN setzt zudem darauf, dass im Beton für den Bau der U5 zum Ende des Jahrzehnts auch Zemente mit anteiliger und später vollständiger CO2-Abscheidung im Herstellungsprozess zum Einsatz kommen können. Die Industrie arbeitet derzeit an Lösungen, wie das bei der Verbrennung entstehende Kohlenstoffdioxid herausgefiltert und gespeichert werden kann – und damit gar nicht erst in die Atmosphäre freigesetzt wird.

Klimafreundliche Stahlsorten für die neue U-Bahnlinie

Auch beim Stahl baut die HOCHBAHN U5 Projekt GmbH auf den schrittweisen Umstieg der Industrie auf klimafreundlichere Produktionsmethoden. Bereits für Los 2 im ersten Bauabschnitt wird die ARGE von ZÜBLIN und Wayss & Freytag gezielt CO2-reduzierte Stahlsorten mit entsprechenden Zertifikaten für den Bau der U-Bahnstrecke einsetzen. Der verbaute Bewehrungsstahl soll in seiner Klimabilanz eine maximale THG-Last von 500 kg CO2 pro Tonne nicht überschreiten dürfen – gegenüber konventionell im Hochofen produziertem Bewehrungsstahl werden sich die stahlbedingten CO2-Emissionen damit mehr als halbieren.

Die deutliche Einsparung wird möglich erstens durch Nutzung von grünem Strom in der Herstellung und zweitens durch Einsatz von recyceltem bzw. eingeschmolzenem Metallschrott aus dem Elektrolichtbogenofen. Dies muss der Stahllieferant nachweisen: „Wir brauchen anerkannte produktspezifische Zertifikate (EPD)“, betont Yves Grebing, ZÜBLIN-Gesamtprojektleiter für das Los 2. Und nicht nur das. Auch der Transportweg muss transparent gemacht werden: „Es gilt zu belegen, dass der CO2-reduzierte Stahl auch tatsächlich auf der Baustelle landet.“ Ein Prozess mit Pilotcharakter, mit dem die U5 eine bundesweite Vorreiterrolle einnimmt. Für den künftigen Projektverlauf zählt die HOCHBAHN zudem fest auf weitere Nachhaltigkeitsfortschritte in der Stahlproduktion. Perspektivisch bedeutet konsequenter Klimaschutz in der Stahlindustrie den Wechsel vom kohle-basierten Hochofen hin zur Primärstahlherstellung mit grünem Wasserstoff (Direktreduktion).

Nächster Halt: Klimaschutz

Der Bau der U5 in Hamburg folgt einem strikten Fahrplan zur Treibhausgas-Reduktion: Mit klimafreundlichen Baustoffen und Prozessen soll der CO2-Ausstoß in dem Projekt um 70 Prozent sinken. Gemeinsam mit der HOCHBAHN setzen ZÜBLIN und Wayss & Freytag damit neue Standards für nachhaltiges Bauen.

Mehr erfahren!

Factsheet:

U5 Hamburg